如何实现最佳轴承润滑

业界普遍认为,至少有80%的轴承故障与润滑有关。因而,对轴承实施适当的润滑是非常必要的。适当的轴承润滑可以确保滚动接触与滑动表面之间形成一层有效的油膜,一定程度上防止污染物侵袭,免遭腐蚀,还可以有效散热、提升轴承持续运转性能,避免昂贵的停机时间。如果没有将润滑做到位,轴承就会受到更多的不必要的机械磨损,直至轴承过早的损伤失效。

然而,轴承的润滑并非想象中那么简单。如何进行润滑剂的选择、润滑剂量如何确定以及润滑时间间隔等等是轴承润滑中需要考虑的关键因素。为确保您的设备以最佳状态运行,必须对轴承润滑及其对轴承性能的影响有充分的了解。

明确不同类型轴承润滑剂的特征

市场上轴承润滑剂类别主要有油润滑剂、脂润滑剂、固体润滑剂、干烘等等。不同的轴承采用的润滑剂类型也有所区别。如果使用错误的润滑剂,则会导致润滑不足,从而减少轴承寿命,并增加维护成本。因此如何精准选择润滑剂对轴承而言显得特别重要。

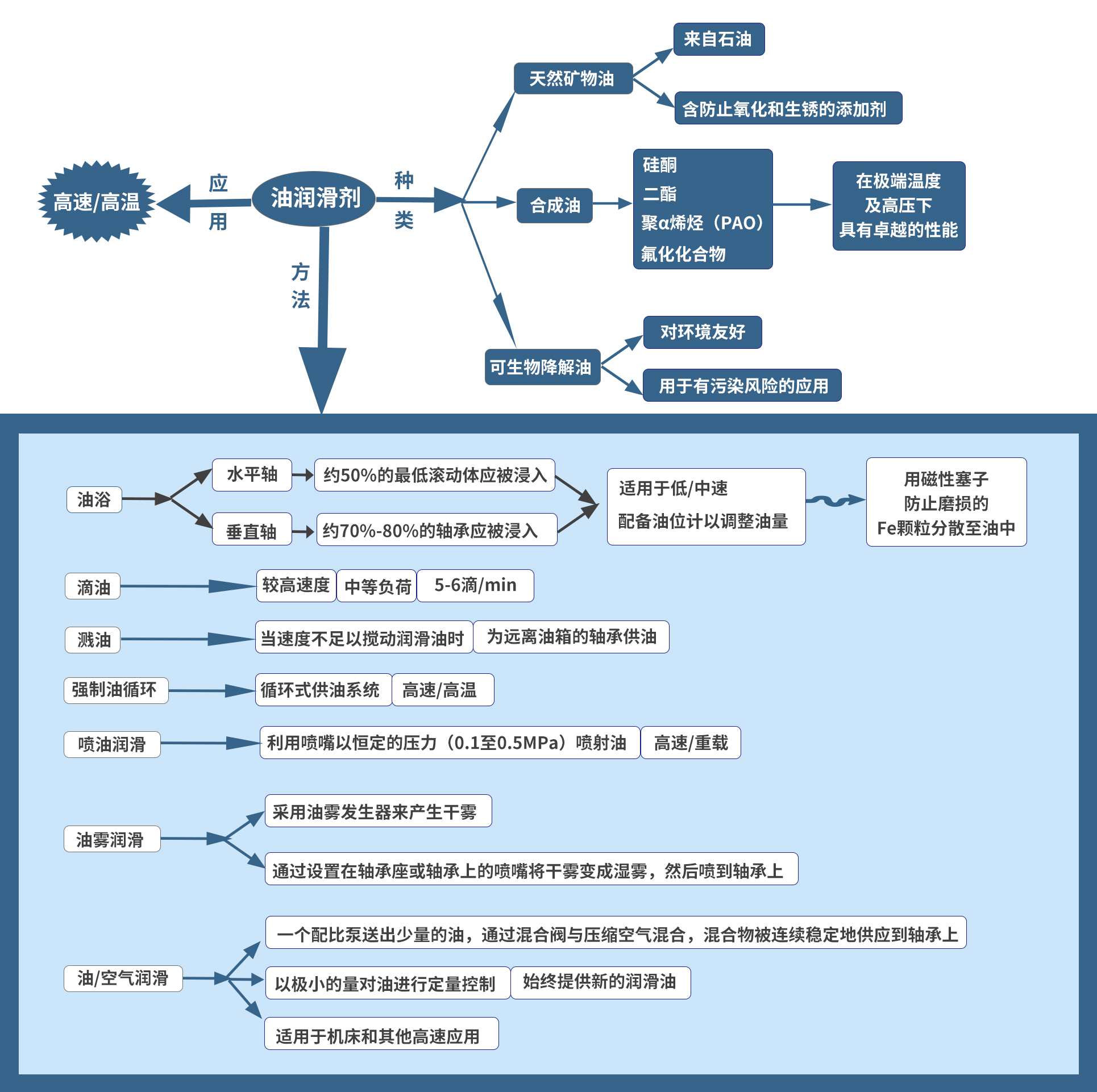

一般而言,油润滑剂通常比脂润滑剂更稀薄,用于需要低粘度和高流动性的应用中。经过油润滑的轴承拥有较小的启动及运行扭矩,并具有较高的速度能力。下图为油润滑剂的主要种类、操作方法及应用场景。

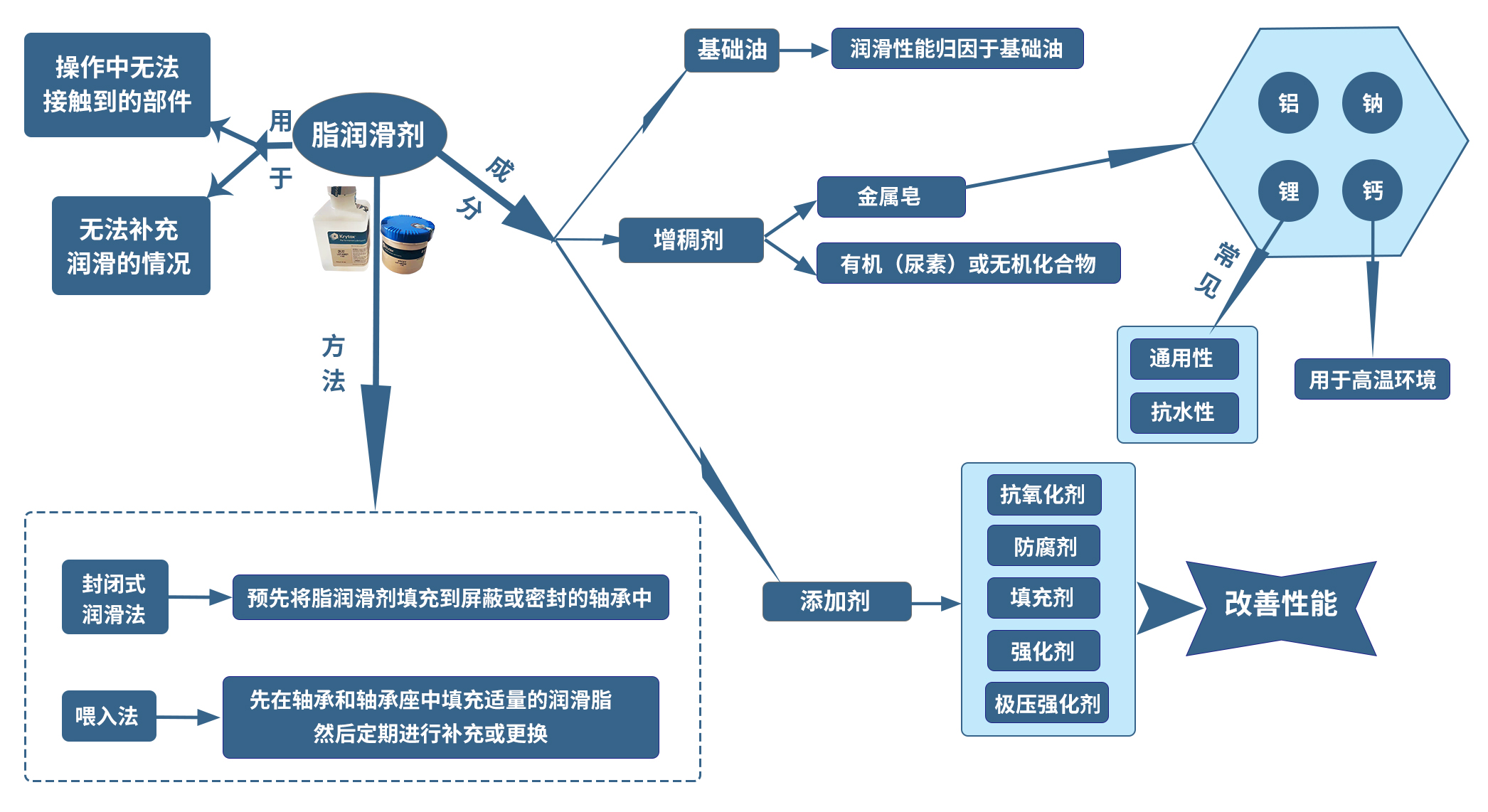

脂润滑剂是80%~90%轴承的首选润滑剂。它比油润滑剂拥有更好的粘附性和更长的使用寿命,而且不容易从轴承上泄露。脂润滑剂可以预先润滑,不需要借助外部润滑系统,用于需要更高的粘度和粘性的应用。下图展示了脂润滑剂的主要成分、操作方法等方面。

固体润滑剂主要用于油润滑剂或脂润滑剂无法生存的极端情况,如极端的温度、真空环境或长时间处于辐射的环境中。固体润滑剂通常被选为最后的手段或选择。

某些时候,轴承也可以进行干烘润滑,是一种辅助的润滑方式。

关于润滑剂不同品牌的选择、具体规格及用途等相关事项,请参见球轴承润滑。润滑剂的选择固然重要,然而,如何让轴承的润滑实现效益最大化是关系到产品寿命的主要问题。接下来请关注轴承润滑的技术性层面。

如何让轴承的润滑做到恰到好处

适当的润滑对于保持轴承的性能和寿命至关重要。它可以避免轴承过热、腐蚀、磨损等问题。在对轴承进行润滑之前,必须根据工作速度、温度和负荷等因素确定正确的润滑剂类型。使用润滑剂的过程中,应遵循制造商的建议,确保适量,因为过度润滑或润滑不足都会导致过早的轴承故障。另外,润滑剂供给的时间间隔应根据条件来决定。润滑剂的正确应用可以帮助防止金属与金属之间的接触,减少摩擦,并延长轴承的寿命。

(1)通过温度、负荷、速度和环境等因素,为特定应用选择最合适的润滑剂

为特定应用选择最合适的轴承润滑剂时需要考虑多个因素,这些因素包括轴承类型、尺寸、温度、负荷条件、转速、操作环境等方面。以下是润滑剂选择时需要遵循的步骤。

◆明确轴承类型

不同类型的轴承对润滑都有特定的要求。如球轴承、滚子轴承、滑动轴承对润滑剂选择及润滑方法存在差异。

◆确定工作温度范围

润滑剂在一定温度范围内保持其特性的能力对其有效性至关重要。考虑应用的最低和最高工作温度,并选择能够承受这些温度并保持足够润滑的润滑剂。温度也会影响润滑剂的流动能力,因此要考虑轴承的设计和润滑剂的黏度。

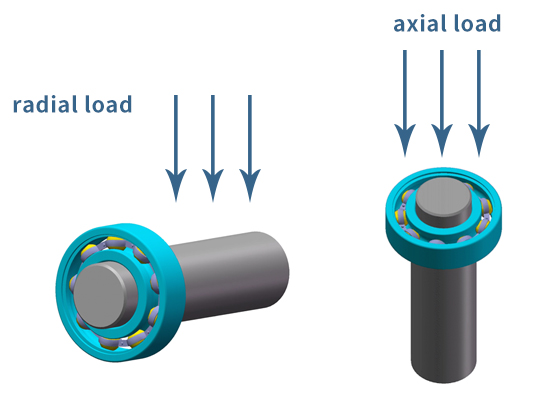

◆计算负荷

合适的润滑剂必须足以支持轴承的负荷,确保轴承不会遭受过度的机械磨损。计算轴承的负荷,选择具有合适承载能力的润滑剂。如调心滚子轴承和圆锥滚子轴承等类型的轴承就需要具备高承载能力的润滑剂。

◆确定运行转速

轴承的运行速度将影响润滑要求。高速应用需要黏度低的润滑剂,而低速应用则需要黏度稍大的润滑剂。可以结合应用的速度,选择黏度适合该轴承类型的润滑剂。

◆考虑环境

轴承的工作环境也会影响润滑要求。灰尘、污垢、水分和化学品都会影响润滑剂的性能。可以结合应用的具体环境,选择一种能够承受这些条件的润滑剂。例如,密封轴承可能需要与开放式轴承不同的润滑剂。

另外,对于油润滑而言,除上述因素之外,黏度也是选择油润滑剂的关键考虑因素。它们直接影响到润滑的有效性和耐久性。润滑剂的粘度影响其在轴承表面流动和粘附的能力,以及在轴承和其配合表面之间保持润滑膜的能力。

对于脂润滑而言,除了上述列举的因素之外,基础油粘度和硬度是选择润滑脂时需要考虑的关键特性,选择适当的基础油粘度和硬度将有助于延长轴承的使用寿命,减少停机时间,并最大限度地降低维护成本。

(2)保证最佳润滑剂量

无论是油润滑还是脂润滑,润滑剂的使用量会直接影响到最大工作速度以及噪音水平等等。过度润滑和润滑不足都不利于轴承的正常运行。过度润滑会增加轴承内部产生不必要的热量。如果润滑量不足,则会导致滚动体与沟道面的机械磨损。采用适量的润滑剂可以确保所有接触面都能接受均匀的润滑。

一般来说,对深沟球轴承而言,脂润滑剂的填充量约占轴承空间容积的30%左右。这也会因具体结构和壳体内部空间及产品的应用工况的差异而有所区别。润滑实践证明,正确的润滑剂数量可由运行速度、设计、空间容积以及轴承的密封或外部防护程度决定。

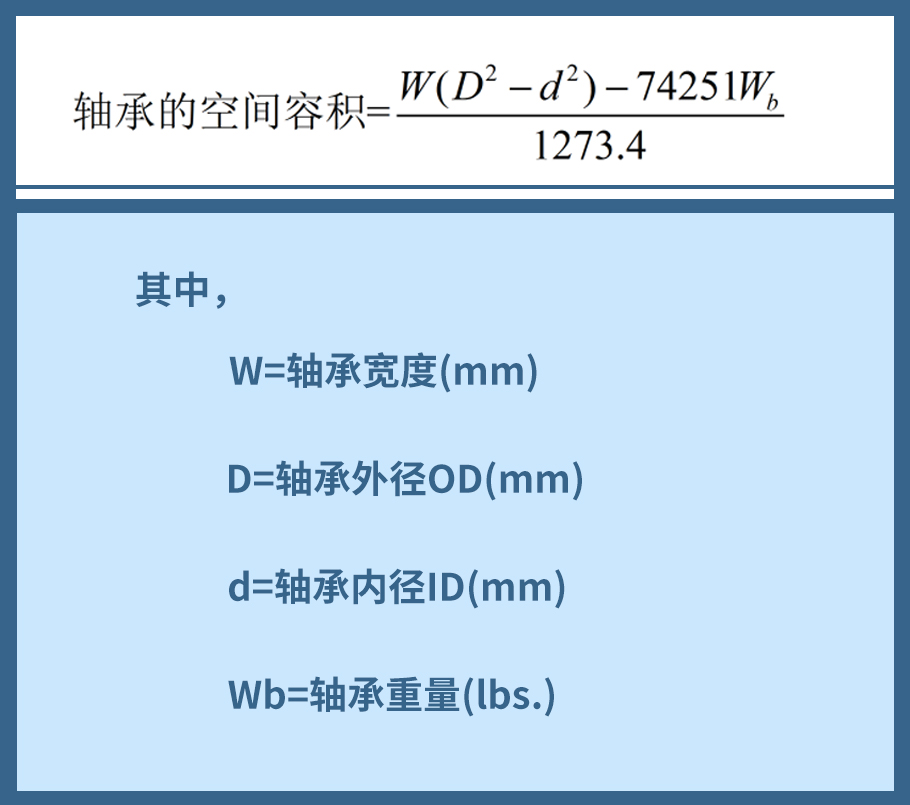

空间容积的计算取决于轴承的类型、尺寸和内部设计。制造商一般会给出的轴承目录及空间容积表,根据滚动体和轴承内外圈之间的间隙等相关数据来计算特定轴承的空间容积。

也可以采用“经验法则方程”,这种方法对低速运行或有可用润滑油腔的应用效果最好,因为它们不需要对自由空间进行极其精确的测量。

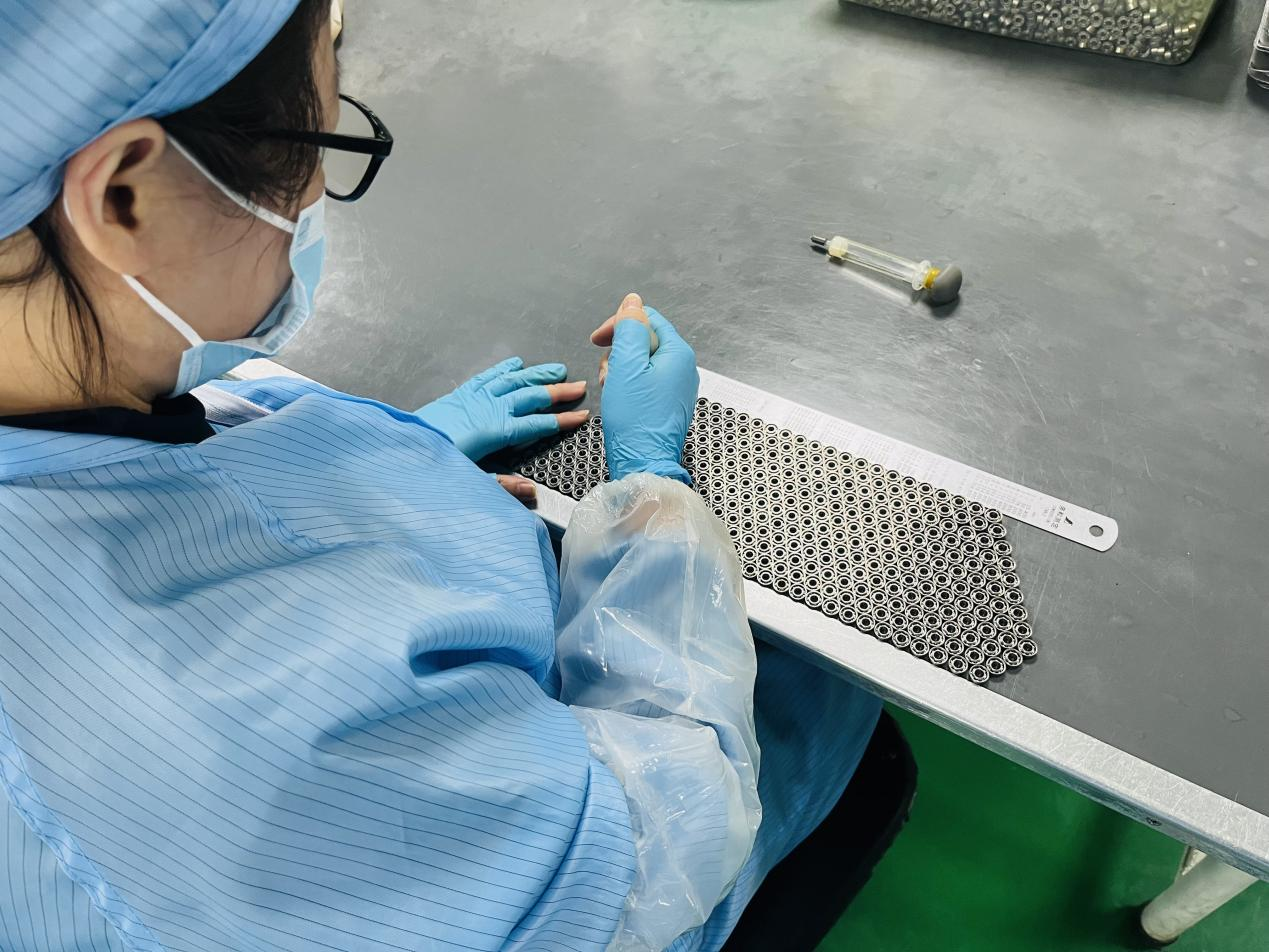

(3)润滑前、中、后的准备与有效跑合

需要客户自行添加油脂的轴承,需要在添加油脂前进行清洁,因为轴承表面的灰尘、水、油或油脂以及防腐蚀涂层等杂质会损坏轴承的性能并降低润滑剂的有效性。在清洗轴承表面时,一定要使用非残留性溶剂,以提供最佳的润滑条件。

对于速度、预紧力和润滑剂量有特别要求时,正确的跑合程序是必要的。它可以确保沟道有适量的润滑剂保证轴承有充足的润滑,从而更好地维持轴承正常运转。

(4)避免常犯的错误

不当的轴承润滑危害至深,它会引发一系列的轴承失效问题,导致停机及不必要的成本浪费。规避如下一些常见的润滑错误,能够延长轴承使用寿命。

◆ 润滑剂类别使用错误

不同的轴承类型和操作条件需要特定的润滑剂。有些应用需要非极压(非EP)或通用(GP)润滑脂,而其他应用可能需要极压(EP)润滑脂。使用错误的润滑剂会导致润滑不足,减少轴承寿命,并增加维护成本。另外,混合不同的润滑剂可导致无效的润滑膜,从而导致磨损加剧和过早失效,因为并不是所有的润滑脂都能够相互兼容。只有兼容的润滑脂才能保证轴承使用寿命的延续。

◆ 过度润滑或润滑不足

润滑剂量过多会导致轴承内温度上升过高进而产热太多,导致轴承失效,还可能导致污染并增加维护成本。润滑不足则会导致过度的机械磨损,从而引发轴承过早失效。另外,添加润滑剂的量应遵从制造商的建议。

◆ 润滑剂供给时间间隔不当

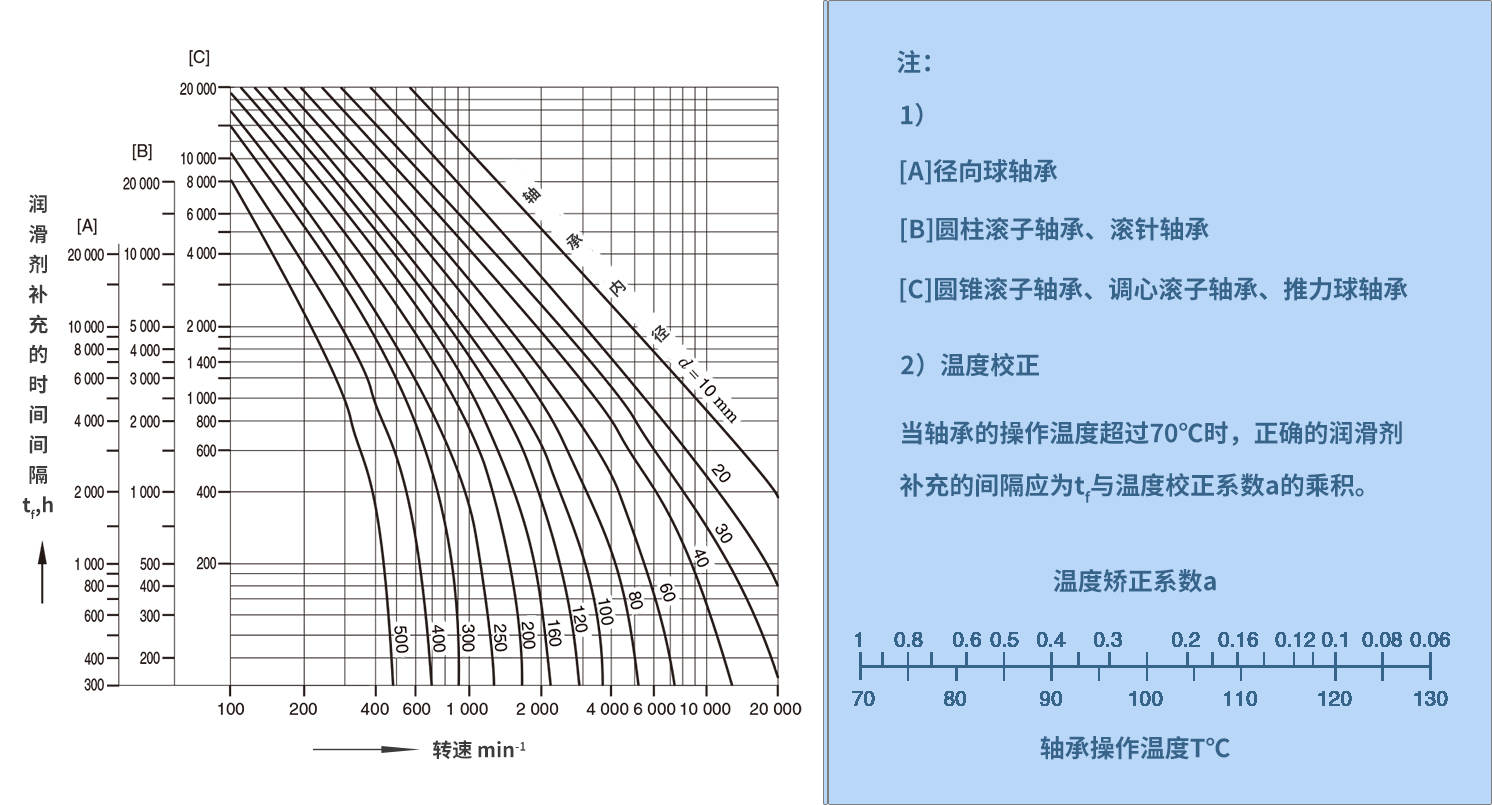

如果轴承没有以适当的间隔进行润滑,就会导致润滑剂的损失,并造成设备故障。然而,随意选择一个时间频率实施润滑并非明智之举,很大可能会适得其反。润滑间隔应基于轴承的类型和运行条件。您可以遵从制造商建议,准确地把握润滑的最佳时机。就脂润滑剂而言,供给间隔可参考下图。

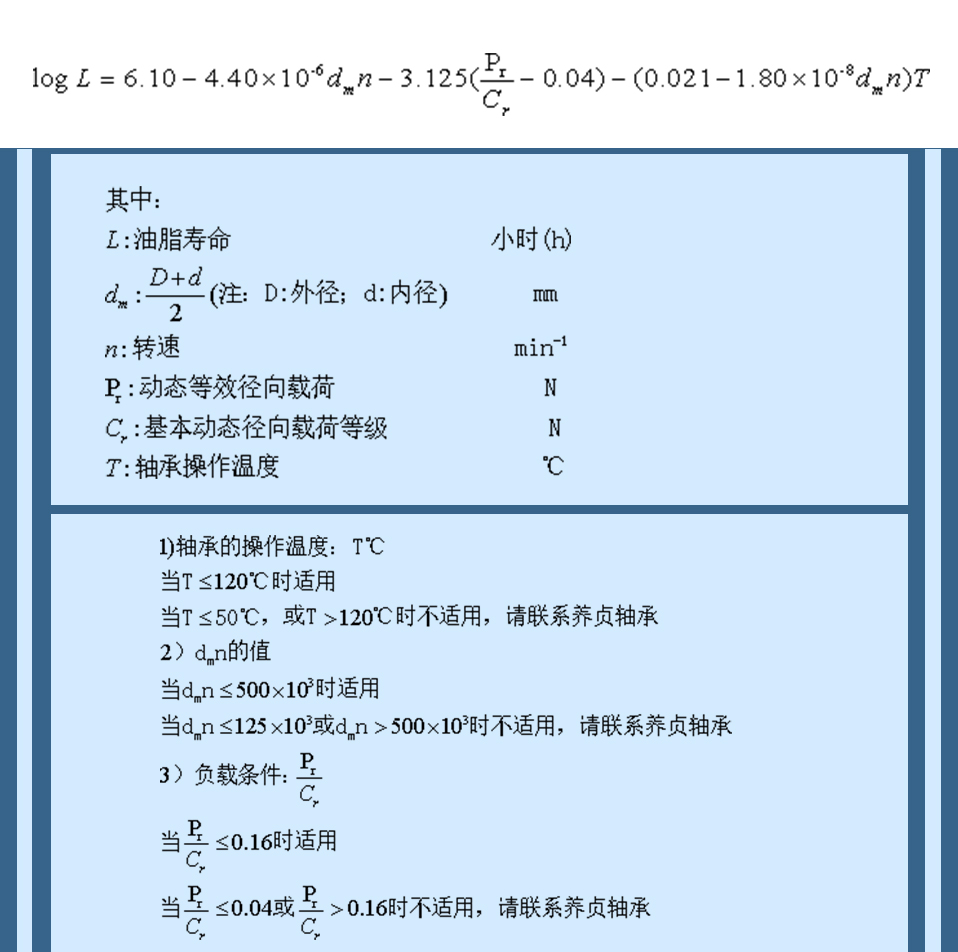

另外,把握好润滑的时间间隔的同时也需要预测或估算润滑剂的使用寿命。如下为屏蔽式/密封式球轴承的油脂寿命公式。当单列深沟球轴承填满脂润滑剂并用防护罩或密封圈密封时,润滑脂的寿命可以通过以下公式估算。

- 上一篇: 机器人轴承的秘密:如何提高机器人运动精度和稳定性

- 下一篇: 陶瓷轴承:分类、性能与应用