氮化硅陶瓷轴承在电动汽车行业的应用

随着国家环保要求的不断提高,近年来电动汽车行业发展非常迅速。中国电动汽车产量在2021年达到213.2万辆。相比较于2016年的41.8万辆,短短5年增长5.1倍。

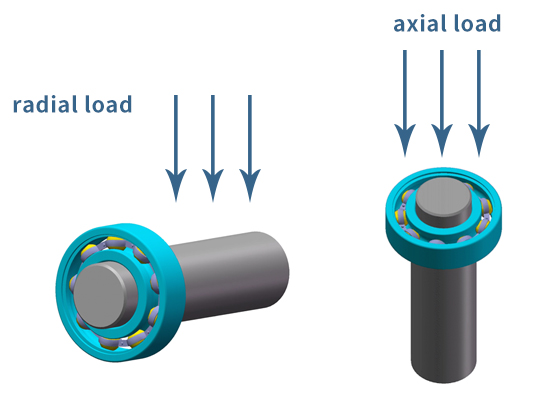

电动汽车与传统燃油汽车最大的区别在于动力系统。燃油汽车系统中含有大量的活动部件,如齿轮、活塞、阀门和曲轴等,其工作原理主要是通过在内燃机中燃烧释放出的能量产生动力,并由变速器实现驱动控制的。而电动汽车系统的主要工作原理是以车载电源为动力,用电机驱动并配以调速器进行速度控制。由于燃油系统中的活动部件多,因此引发磨损并导致车辆故障的部件就越多;相反,电动汽车系统中的活动部件较少,其最重要的活动部件是电机轴上使用的轴承球。因而,从这个角度考虑,电动汽车动力系统优于传统燃油汽车系统。并且,对电动汽车而言,电机轴上的轴承质量直接决定着电动汽车的性能。

一般而言,电动汽车电机轴上的常规轴承球和滚动体是由钢制成的。然而,还有一个更好的方案可供选择,那就是陶瓷轴承,或者是将陶瓷球与钢滚道结合在一起的混合陶瓷轴承,或者是纯陶瓷轴承。特别值得一提的是,氮化硅(Si3N4)材料制成的陶瓷轴承会使得电动汽车行业锦上添花。

就氮化硅陶瓷轴承而言,养贞拥有长达20多年的制造经验。在研制陶瓷轴承的过程中,研究人员精心配制氮化硅(Si3N4)粉末,并从材料包括颗粒的大小、密度、对称性等方面的特点和性能入手进行仔细研究。加入一些化学粘合剂后,原先的氮化硅粉末即被制作成毛坯,再进行研磨、滚压以及抛光。这些陶瓷球经历一个被叫做“热等静压(HIP)”的过程。该工序采用压力和热量相结合的方式进行。研究人员称,这种工艺可以提高陶瓷轴承的硬度和韧性,并有助于防止频繁滚动接触中所产生的机械疲劳。

经历“热等静压”过程之后,陶瓷轴承即使在极端条件下也不容易出现碎裂、断裂或失效等现象。这些陶瓷轴承被认为是“航空级别”的。事实上,陶瓷轴承的高强度与陶瓷材料本身的性质有着很大的关联。与其他材料相比,陶瓷材料具有更为明显的优势, 比如轻量化、高速度、高刚性、高强度、抗腐蚀性、适宜真空环境等方面。

对于电动汽车而言,选择陶瓷轴承主要是考虑以下几方面的因素。

1. 轻量化

对电动汽车电机轴上的轴承而言,轻量化是特别受欢迎的。氮化硅(Si3N4)陶瓷轴承,其重量轻于钢制轴承;另外,其滚道的重量也不超过钢制滚道重量的一半。因而,电动汽车工程师更偏爱氮化硅(Si3N4)陶瓷轴承。

2. 高硬度&高强度

氮化硅(Si3N4)陶瓷轴承不仅重量上比钢制轴承更轻,而且硬度更高。其硬度是钢制轴承的两倍。经抽样测试,氮化硅(Si3N4)陶瓷轴承比钢制轴承的硬度高出大约2/3,而且不容易受外界环境的干扰而出现变形的现象。从轴承寿命和轴承效率的角度而言,氮化硅(Si3N4)陶瓷轴承是个很好的方向。

3. 低摩擦

相比钢制轴承,氮化硅(Si3N4)陶瓷轴承中的球在轴承组件内产生更少的摩擦、更少的热量,也就是说,磨损也会因此而减少,甚至不需要或极少需要润滑剂。另外,氮化硅(Si3N4)陶瓷轴承的使用使得滚道应力更小,机械工作温度也更低。

4. 高耐热性

氮化硅(Si3N4)陶瓷轴承也具有耐热性,能够承受高温。即使这些轴承在高达1000℃以上的温度下运行,也不会由于温度的过高而引发膨胀。这个耐高温的特点恰恰是电动汽车运行所要求的。

5. 电绝缘性

对于电动汽车来说,氮化硅(Si3N4)陶瓷轴承另一个优点,也可以说是最大的一个优点,就是电绝缘性或者说抗电性。电流的存在会加速引发轴承的故障,因而轴承材料本身如果具有抗电性,就可以避免不必要的轴承故障。氮化硅具有极佳的抗电性。当电动汽车的高电压牵引电机时,轴承内部的细小部件很容易受到高压电流的影响,或者说由于电流的外泄而产生“电蚀”现象。钢制材料的轴承如果想避免出现这种故障的话,通常采取的措施是,在钢的表层涂上一层非导电材料。然而,这样会增加工序的复杂性。

另外,考虑到所涂材料的纯度及洁净度等方面的影响,需要避免轴承可能会遭到污染的风险。如果轴承受到污染的话,也可能引发机械故障,因而钢制轴承外涂绝缘涂层不应该成为电动汽车轴承的最佳选择。电动汽车的重量和体积方面的要求需要更加轻便的装备和更加简易的工序。显然,氮化硅材料的特性符合电动汽车对轴承的特殊要求。

6. 寿命长

与钢制轴承相比,陶瓷轴承使用寿命更长。陶瓷轴承可以避免频繁的更换钢制轴承带来的成本浪费和不必要的麻烦。对电动汽车而言,陶瓷轴承可以维持并延长车辆的使用寿命,进而获得更长的行程。

- 上一篇: 转盘助力清洁能源产业健康发展

- 下一篇: 陶瓷轴承:分类、性能与应用